Investir dans un système de distribution de pièces : Clé de l’efficacité et de la productivité industrielle

Dans le monde de l’automatisation industrielle, la manipulation et l’organisation précises des composants sont essentielles pour garantir l’efficacité des lignes de production. Les pièces, souvent conditionnées en vrac, doivent être présentées une par une, dans une orientation spécifique, pour les processus en aval tels que l’assemblage, le conditionnement ou le contrôle qualité. C’est précisément le rôle des systèmes de distribution de pièces, des équipements conçus pour transformer un flux aléatoire en un flux organisé et fiable. Investir dans un tel système est une décision stratégique qui peut significativement impacter la performance globale d’une entreprise.

Pourquoi investir dans un système de distribution automatique ?

L’adoption d’un système de distribution automatique de pièces offre une multitude d’avantages qui justifient l’investissement. Le bénéfice le plus direct est l’augmentation de la cadence et de la fiabilité des lignes de production. En garantissant un flux précis et constant de composants, ces systèmes éliminent les goulots d’étranglement liés à l’alimentation manuelle ou désorganisée, permettant aux machines d’atteindre leur potentiel maximal de productivité.

Au-delà de la vitesse, la précision de l’orientation est un avantage fondamental. Les systèmes sont conçus pour positionner les pièces exactement comme requis pour la prochaine étape du processus. Cette capacité est cruciale pour les applications d’assemblage ou de conditionnement automatisées.

Du point de vue économique, l’automatisation de la distribution de pièces est souvent une alternative très rentable par rapport au travail manuel. Elle permet de réaliser des économies substantielles en coûts de main-d’œuvre et en temps, libérant les opérateurs pour des tâches à plus forte valeur ajoutée.

De plus, ces systèmes sont conçus pour manipuler les composants en vrac de manière délicate, réduisant le risque de dommages aux pièces. Certains systèmes sont particulièrement adaptés aux pièces fragiles. Ils peuvent également gérer des pièces de formes complexes qui seraient difficiles à manipuler manuellement ou avec des systèmes plus simples.

En somme, investir dans un système de distribution de pièces permet d’optimiser les équipements de production et l’efficacité du personnel, d’assurer une présentation rapide et correcte des pièces, et de garantir la continuité et la performance des processus industriels.

Exemple de pièces dont il est possible d’automatiser la distribution dans le secteur cosmétique

Les différentes technologies de systèmes de distribution de pièces

Les différentes technologies de systèmes de distribution de pièces

Le choix du système de distribution dépend largement des caractéristiques des pièces à manipuler, de la cadence requise et de l’environnement de production. Les sources décrivent plusieurs technologies principales :

- Les Bols Vibrants : Le bol vibrant est le système le plus répandu dans l’automatisation d’assemblage industriel. Il s’agit d’un système autonome composé d’une cuve ouvragée, d’une base vibrante et d’un boîtier de contrôle. La base vibrante, qui peut utiliser des technologies électromagnétiques, électro-résonnantes ou pneumatiques, crée des vibrations qui font monter les pièces le long d’une piste hélicoïdale à l’intérieur de la cuve. L’outillage spécifique à la pièce, intégré à la piste, permet d’orienter les composants. Les pièces mal orientées retombent dans la cuve. La conception de la piste (longueur, largeur, profondeur) est adaptée à la forme et à la taille de la pièce. Des revêtements spéciaux sur la cuve et la piste améliorent la traction, protègent les pièces des dommages et réduisent le bruit. Les bols vibrants sont très polyvalents et peuvent gérer une grande variété de composants, même de formes complexes. Ils sont disponibles en différentes tailles, de 160 mm à 1300 mm de diamètre de cuve. Les cuves peuvent être fabriquées en différents matériaux comme le polyamide, l’acier inoxydable ou l’aluminium et selon diverses technologies : coniques, cylindriques ou à gradins. Chaque type de cuve est adapté à des pièces spécifiques ou des contraintes de charge. Les bols vibrants peuvent être associés à des capteurs, des systèmes de vision et des robots.

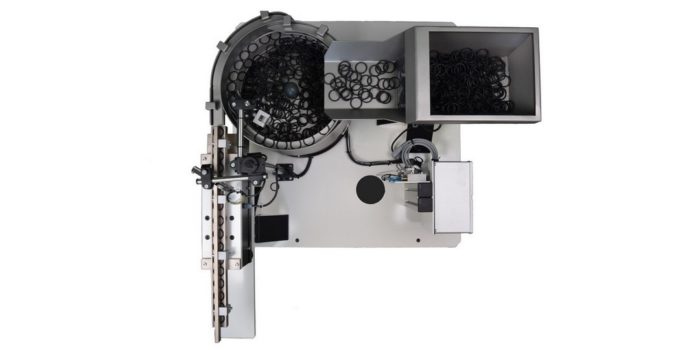

Exemple d’un bol vibrant vue de dessus

- Les Alimentateurs Centrifuges (Bols Centrifuges) Ces systèmes, également appelés “bols rotatifs”, utilisent une force centrifuge générée par un rotor central. Ils sont particulièrement adaptés pour les cadences très élevées, potentiellement jusqu’à 1000 pièces/minute, et pour les pièces fragiles. Les alimentateurs centrifuges offrent généralement un niveau sonore réduit par rapport aux bols vibrants à haute vitesse.

- Les Élévateurs à Lames (Élévateurs à Plaques) Composés d’une trémie de stockage et d’une partie élévation, ces systèmes acheminent les pièces par un mouvement de lames. Ils sont efficaces pour l’alimentation de pièces longues et/ou lourdes, comme des axes ou des tubes, ou de petites pièces cylindriques comme des aiguilles. Les élévateurs à lames peuvent fournir une cadence importante et fonctionnent très silencieusement grâce à leur entraînement électrique. Certains modèles sont conçus pour être multiformats, permettant de gérer différentes pièces avec un changement rapide d’environ 10 minutes.

- Les Systèmes d’Alimentation Flexibles Souvent intégrés à des systèmes robotisés et basés sur la vision industrielle, ces systèmes sont la solution pour les pièces très diverses, complexes ou nécessitant une manipulation douce. Ils utilisent généralement une plaque vibrante (parfois avec vibration 3 axes) pour étaler les pièces de manière aléatoire sur une surface. Un système de vision localise les pièces, et un robot vient les préhenser dans la bonne orientation. Leur principal atout est leur flexibilité et leur capacité à s’adapter rapidement aux changements de format de pièce, parfois même automatiquement.

Exemple d’une table vibrante Flexible

Exemple d’un système de bol vibrant flexible Vision Bowl

Un système de distribution complet ne se limite pas toujours au seul élément d’orientation. Il est couramment composé d’une trémie d’autonomie (vibrante ou élévatrice) en amont pour le stockage en vrac, de l’unité d’orientation (bol vibrant, centrifugeuse, etc.), d’un rail de sortie (vibrant ou par gravité) ou d’un convoyeur en aval pour acheminer les pièces, et d’une plaque de base. Des composants additionnels comme des châssis, des caissons d’insonorisation, des séparateurs ou manipulateurs pour présenter les pièces une par une, ou des armoires électriques peuvent compléter le système.

Facteurs clés pour choisir le système adapté

La sélection et la conception d’un système de distribution sont un processus sur mesure, fortement influencé par plusieurs paramètres. Les informations essentielles à considérer lors de la définition du besoin sont :

- Caractéristiques des pièces : Leur forme, taille, poids, matériau, complexité et fragilité sont déterminants pour le choix de la technologie et la conception de l’outillage. Les matériaux peuvent influencer le type de revêtement de cuve nécessaire.

- Cadence requise : Le nombre de pièces par minute à distribuer influence directement le choix entre les technologies (vibrante, centrifuge, lame,) et la taille du système.

- Position souhaitée en sortie : L’orientation précise de la pièce pour l’étape suivante est un critère fondamental pour la conception de l’outillage et du système de sortie.

- Environnement d’intégration : Le système doit s’interfacer correctement avec l’équipement en aval (machine d’assemblage, robot, convoyeur, etc.). Pour l’intégration robotique, la forme du préhenseur et le type de prise sont cruciaux.

- Contraintes sectorielles : L’industrie concernée (automobile, pharmaceutique, cosmétique, agroalimentaire, médical, etc.) peut imposer des normes strictes (matériaux compatibles, exigences d’hygiène, normes pharmaceutiques). La limitation du bruit peut aussi être une contrainte.

- Espace disponible : Les contraintes d’encombrement déterminent la compacité requise pour le système.

- Autonomie : Le temps de fonctionnement souhaité sans intervention manuelle pour le rechargement influence la taille et le type de trémie nécessaire.

- Budget : Bien qu’il soit souvent difficile à estimer sans étude préalable, le budget disponible est un facteur dans la décision.

- Flexibilité : Si le système doit pouvoir traiter plusieurs types de pièces, des solutions flexibles avec changements rapides sont à privilégier.

Mise en œuvre et services d’accompagnement

Cela commence par des études d’avant-projet (faisabilité, implantation, budget). La conception technique est ensuite réalisée sur mesure en fonction des besoins spécifiques. La fabrication suit ces spécifications précises.

Après l’installation, les services après-vente incluent la mise en route du système, la maintenance (préventive et curative), la fourniture de pièces de rechange, des révisions, et parfois des formations. Des contrats de maintenance peuvent être proposés. Il est également possible de modifier ou de remettre à neuf d’anciens systèmes pour les adapter à de nouveaux usages. La maintenance de base d’un système vibrant implique la vérification de l’entrefer, des lames ressort et de la bobine, ainsi que la fixation de la cuve, mais pour des problèmes complexes, un spécialiste est recommandé.

Conclusion : Un investissement stratégique pour la performance

En définitive, investir dans un système de distribution de pièces est une décision stratégique majeure pour toute entreprise souhaitant optimiser ses processus de fabrication. Qu’il s’agisse d’un bol vibrant, d’un alimentateur centrifuge, d’un élévateur à lames ou d’un système flexible, le bon choix dépend d’une analyse rigoureuse des besoins spécifiques en termes de pièces, de cadence, d’orientation et d’environnement. Grâce à l’expertise des fabricants spécialisés qui proposent des solutions sur mesure et un accompagnement complet de la conception à la maintenance, les entreprises peuvent implémenter des systèmes performants et fiables qui garantissent un flux de production optimal et contribuent à leur compétitivité à long terme. L’automatisation de la distribution de pièces est véritablement un pilier de l’efficacité industrielle moderne.

Pulsa Acamedy espère que cet article vous aura été utile. Si vous avez des questions n’hesitez pas à nous contacter en suivant ce lien

PULSA ACADEMY - Tout droit réservé - 2025